咨询热线:18151922896

咨询热线:18151922896

联系电话:025-84312185

传真:025-84312185

网址:

邮箱:juhangvsr@163.com

地址:南京市光华路156号

某柴油机是由Inconel 713 LC合金材料浇注而成,在工作期间叶片出现了裂纹甚至断裂现象,经过勘察后发现残余应力是其发生裂纹的因素之一。为了进一步分析柴油机叶片裂纹产生的原因,生产厂家找到南京聚航,希望我们能够对叶片进行残余应力测量试验,为结论提供数据依据。

残余应力测量方案

残余应力测量方法可分为机械释放测量法和非破坏无损伤测量法两大类。针对柴油机叶片的实际情况,聚航科技选择分割切条释放法。此方法基本思路是在垂直于要测量的残余应力方向,用机械切割的方法把构件切成窄条,用电阻应变仪对切割前后构件的应变进行测试,并由释放的应变和材料的本构关系即可得到构件的应力状态。

在本次试验中,选择2个叶片进行残余应力测量。根据柴油机叶片的开裂情况,选定切割方向垂直于开裂方向,亦即垂直于涡轮的半径方向。仪器采用JHYC-16切割法应力测量系统,考虑到叶片截面上应力梯度可能较大,宜选用栅长较短的电阻应变片,敏感栅长度为0.2mm,沿叶片横截面均匀布置8枚应变片。由于在线切割过程中要用冷却液对切割部位进行冷却,所以对电阻应变片要进行防水处理,具体做法是在电阻应变片及其连接部位均匀涂抹705硅橡胶(室温固化)。

测试结果及分析

切割完毕待叶片温度场完全稳定后,读取各测点的应变值,并根据下式计算应力:

σ=-E*Δε(1)

式中:σ为释放的残余应力;

E为材料的弹性模量,参照Inconel 718取220Gpa;

Δε为切割后测点的应变值与切割前的应变值之差。

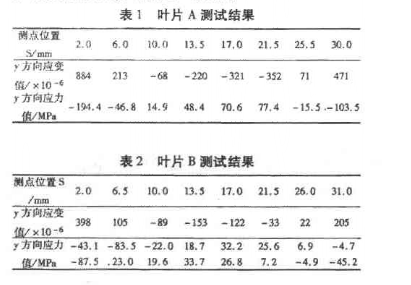

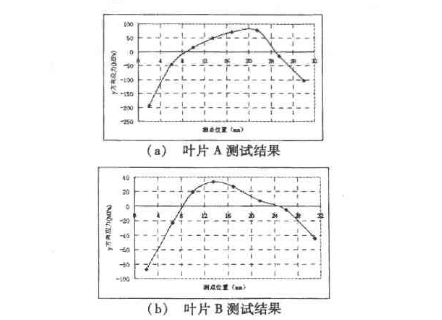

表1和表2分别为测试叶片A和B的测试结果,残余应力的分布图如下。

从以上测试结果可以看出:

1. 测试得到的残余应力基本满足自平衡的特点,因此测试结果是合理的。

2. 在叶片A和叶片B中残余应力的分布规律基本相同,即叶片边缘为残余压应力,中间为拉应力。

3. 叶片A的残余应力比叶片B的大,*大压应力为-194.4Mpa,*大拉应力为77.4Mpa。实际上,由于切割的位置离粘贴应变片的位置存在一定距离,测试得到的应变值小于切割处实际释放的应变,因此可以推断叶片根部实际的残余应力比测试的结果还要大。

4. 根据测试结果可以知道残余应力过大是叶片产生裂纹甚至断裂的主要原因之一。