咨询热线:18151922896

咨询热线:18151922896

联系电话:025-84312185

传真:025-84312185

网址:

邮箱:juhangvsr@163.com

地址:南京市光华路156号

在工程实践中,各种大型结构件在研制过程中都会产生残余应力,某大型板结构铸铝合金件是舰炮装配的基础构件,由于铸造后进行了时效处理,未出现脆断现象。但在小批试生产过程中连续出现构件断裂,为分析其断裂原因,我们需对大型板结构铸铝金件进行残余应力测量,了解其残余应力分布状态。

测试仪器及方案的确定

本次试验采用钻孔法测残余应力,仪器为聚航科技生产的JHMK残余应力测试系统,由JHYC静态应变仪和JHZK钻孔装置组成,软件式操作、实时显示残余应力释放曲线、可自动生成报告。

本次试件选取了两个断裂的铸铝试件,构件材料为ZL111,厚约400mm。根据两个破损构件裂纹走向,初步确定了最大残余应力分布,经讨论确定了以下测试方案:

1. 沿裂纹走向布置6至7个测试点。

2. 以已投入使用并在使用中未破坏的原构件做参考进行对比测试。

3. 采用振动时效消除应力后进行残余应力测试,然后对残余应力数值进行对比。

钻孔法测残余应力步骤

1. 将测点表面打磨清洁后在每个测点处粘贴应变花和端子。

2. 焊接测量屏蔽线,放置打孔装置,使用显微镜对准,使打孔装置的打孔中心与应变花孔标记中心一致。

3. 调节钻孔深度,仪器调零后启动打孔设备,并打出直径为1.5mm、孔深为2mm的圆孔。

4. 残余应力释放,通过应变仪测量该点应变花3个方向的应变量,软件自动计算出最大主应力、最小主应力及角度,并记录读数。

测试数据及分析

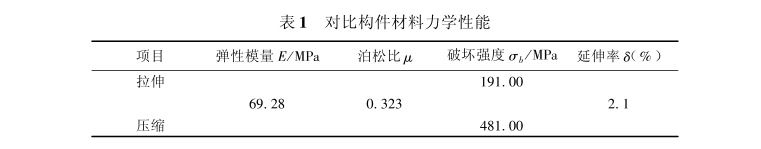

对比构件材料力学性能测试结构如表1

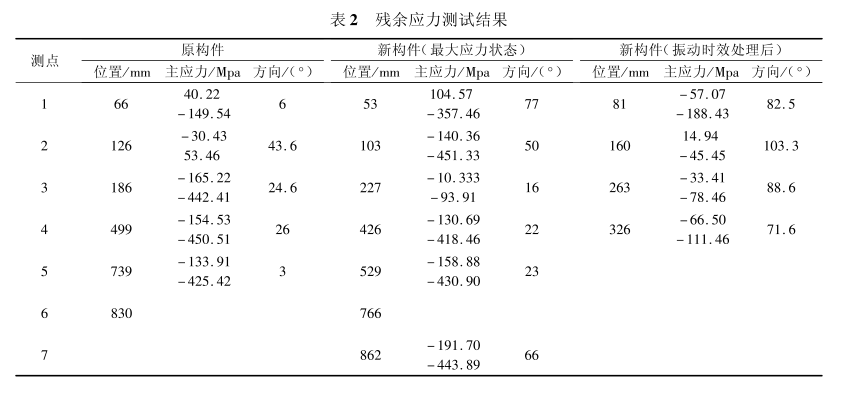

原构件及采用振动时效消除残余应力措施后新构件的残余应力测试结果对比如表2

对构件的断裂原因的分析及对策

试件铸造过程中采用粘土砂作造型,使用辐射炉熔炼,炉材料为ZLD111铝锭,浇注温度控制在720-730℃,铸件毛坯按GB9438-88验收后,进行淬火+完全时效处理,并按GB1173-86对ZL111规定性能进行检查。构件在运输和加工过程中出现断裂,说明残余应力已超过材料的屈服极限,经过构件加工工序和时间与相关材料对比分析,确定残余应力来自两个方面:一是淬火和时效处理后的铸件仍存在较大的残余应力。从铸件残余应力时效松弛曲线可看出:一周时效远不能消除残余应力;二是机加过程中刀具挤压和摩擦也使构件表面应力进一步叠加。当工件在外部因素触发下(比如撞击)或局部表面刀口应力集中,产生Ⅰ型裂纹扩展,最终演变成构件的断裂。

通过对构件断裂原因的确定和对试制以来的所有工件的过程比较,采取了以下对策:

1. 构件铸造完成后及时进行去应力退火。

2. 构件淬火和时效处理后,至少进行两周的自然时效,自然时效最好在30度以上。

3. 采用机械方式消除加工过程中的应力,从表2中可看出采用振动时效处理后残余应力大大降低。

4. 在构件设计中改善铸件结构和控制加工切削量也使减少残余应力的辅助手段。

结论

1. 原结构中残余应力较大,部分位置残余应力超过材料屈服极限,是某型舰炮大型铸铝件断裂的主要原因,必须进行消除残余应力处理。

2. 原构件在进行去应力回火、淬火和时效处理后,应尽可能延长时效处理时间;对机械加工过程中的残余应力采用振动时效方法消除。