咨询热线:18151922896

咨询热线:18151922896

联系电话:025-84312185

传真:025-84312185

网址:

邮箱:juhangvsr@163.com

地址:南京市光华路156号

某生产发动机缸体的厂家,近期发现一批缸体有变形、开裂现象。经研究发现,这些变形、裂纹都与残余应力有关。在缸体铸件冷却过程中产生了残余应力,当缸体承受外力时,残余应力与其相互作用,从而改变缸体实际受到的应力大小。当局部应力叠加超过材料强度极限时,就会引起缸体变形甚至开裂。因此,有必要对发动机缸体内部进行残余应力测试和分析。

残余应力测试方法

残余应力测试方法主要分有损和无损两大类,有损检测有盲孔法、切割法等,无损检测有x射线、磁测法等。本次实验中,测试件结构复杂、体积大、重量大、表面存在氧化层和铸造残沙,所以X射线法不适用。盲孔法主要是用于物体表面残余应力测试,所以也不适用。而切割法可以完全测量内部残余应力,并且对构件尺寸没有要求,因此切割法更适合发动机缸体的残余应力测试。

测试仪器

试验仪器采用聚航科技的JHYC静态应变测量系统,多通道设计,软件式操作,中文界面,应变值实时显示,数据及曲线实时保存,仪器精度高,测量结果精确。

试验依据:《GBT 31218-2014金属材料 残余应力测定 全释放应变法》

残余应力测试方案

(1)测点位置选取

应变测试点的选取原则应遵循以下几点:1.理论计算的高应力区和实际发生开裂的部位;2缸体实施减重部位;3进一步优化设计关注的部位。根据以上原则,在缸体上共选取12个测点,均采用三轴应变花。

(2)应变片的粘贴及连接:将各个测点位置进行打磨清洁,粘贴应变片及接线端子。

(3)初始值记录:完成贴片后,将应变片按照1/4桥接入JHYC静态应变仪,查看数据,待数据稳定后记录缸体应变初始值。

(4)测量及缸体切割:拆除测量线缆,依据切割方案将缸体进行切割,沿着各测点位置将应变片尽可能割成小块,切割过程中注意应变片的保护。

(5)终值记录:切割完成后,将切割下来的试块上的应变片按照1/4桥接入应变仪,查看数据,待数据稳定后记录缸体应变终值。

测试结果及计算

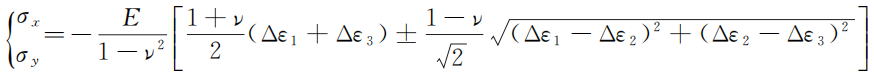

缸体使用材料是HT250,其弹性模量为120GPa,泊松比为0.3。首先将测量记录的终值减去初值得到表1应变测量结果,根据测量标准里的三轴应变花的计算公式进行计算得到应力计算结果。计算公式如下:

测试结果如下:

表1:应变测量结果

测点号 | ε0(με) | ε45(με) | ε90(με) |

1 | 35.6 | -21.4 | 30.4 |

2 | -38.8 | 88.0 | -85.7 |

3 | -29.2 | -20.2 | 60.4 |

4 | 194.1 | 98.1 | -44.7 |

5 | -4.6 | -2.2 | -8.8 |

6 | 14.8 | 25.2 | 43.2 |

7 | 22.5 | -10.3 | 6.5 |

8 | 255.6 | 70.2 | -78.2 |

9 | 21.1 | 73.9 | 96.8 |

10 | 86.5 | 69.1 | 36.7 |

11 | -36.2 | 16.9 | 13.3 |

12 | -38.5 | -50.8 | 46.5 |

表2残余应力计算结果

测点位置 | σmax(MPa) | σmin(MPa) | 角度θ(°) | σx(MPa) | σy(MPa) | σ-(MPa) |

1 | 10.5 | 0.0 | -43.6 | 7.29 | 7.58 | 10.49 |

2 | 4.6 | -24.6 | 40.6 | -21.68 | -12.45 | 27.18 |

3 | 8.0 | -3.0 | 19.3 | -5.49 | 6.56 | 9.86 |

4 | 23.6 | 0.3 | 5.5 | -2.01 | 23.55 | 23.50 |

5 | -0.6 | -1.5 | 32.5 | -0.98 | -1.33 | 1.35 |

6 | 6.0 | 3.2 | 7.5 | 2.41 | 6.42 | 5.24 |

7 | 4.8 | -0.2 | -36.1 | 2.69 | 4.01 | 4.92 |

8 | 30.3 | -1.9 | -3.2 | -0.26 | 30.37 | 31.32 |

9 | 13.3 | 5.5 | -10.8 | 7.93 | 12.06 | 11.61 |

10 | 12.4 | 7.4 | 8.4 | 5.48 | 13.30 | 10.77 |

11 | 1.8 | -5.4 | -24.4 | -4.22 | 3.87 | 6.52 |

12 | 7.3 | -6.0 | 26.1 | -8.62 | 3.90 | 11.55 |

数据分析

从表2可以看出,12个测点中8号测点的残余应力最大,为30.3MPa,灰铁250的抗拉极限是250MPa,残余应力的大小要小于抗拉极限的1/3,因此,该缸体整体残余应力水平较小,在实际使用中比较安全。

结论

1. 由实验证明,切割法可用于发动机缸体内部残余应力测试,仪器操作简单,结果可靠,为缸体安全受力分析提供了依据。

2. 切割前后分别接线测试,可以减少在切割过程中发生断线的风险,保障测量的可靠性。但该方法对仪器的测量稳定性有很高要求,JHYC静态应变仪稳定度±2με/4h,能够很可靠完成这种方法的测试。