咨询热线:18151922896

咨询热线:18151922896

联系电话:025-84312185

传真:025-84312185

网址:

邮箱:juhangvsr@163.com

地址:南京市光华路156号

振动时效处理过程是将激振器刚性夹持在被处理工件的适当位置,首先根据*件大小,形状和夹持情况来调节激振频率,*好使*件在其固在频率下进行共振,然后根据*件所需动应力或振幅的大小来调节激振力。*件的振动状态和动应力,可用测量振动和应力的仪表来检测。通常将感受元件(加速度计或应变计)接于被振物体上,振动时,感受元件把接收到的振动信号送往测试仪表,经放大电路将信号放大并指示出各种所需的参数值。振动状态的主要指示参数是振幅、动应力、频率和振型。振动状态和激振力的控制是通过控制激振器的控制装置来实现的。它能调节激振力、激振频率和振动时间。被处理*件在所需频率和动应力下振动一段时间后,*好能对残余应力进行跟踪判断,达到时效效果振动时效即告结束,这个工艺过程一般为几分钟或几十分钟。

概括起来讲振动时效的工艺过程分四步进行:

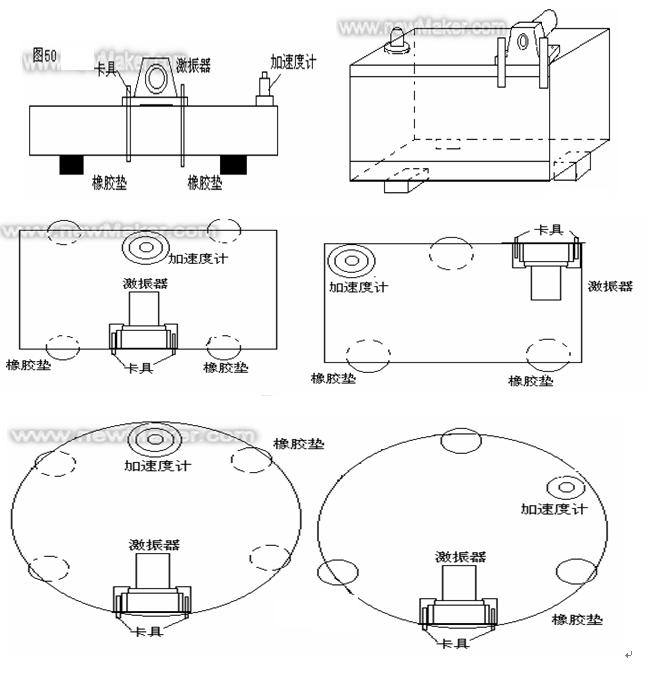

*一步:首先用弹性橡胶垫将要时效处理的工件在其节线附件支撑起来,并将激振器用弓形卡具卡紧在工件振动时的波峰处,将测试工件振动情况的传感器用磁座吸紧在工件上,并用专用电缆线将激振器、传感器和控制器连接起来,这一步又称为准备过程。

*二步:振动时效设备以扫描的方式自动检测出被时效处理工件的固有共振频率和应该给工件振动能量的大小,这一步又称为振前扫描。

*三步:振动时效设备以*二步测得参数为依据自动确定出对工件进行振动处理的振动频率,并对工件进行振动时效处理,在处理过程中随时检测振动参数和工件残余应力的变化,对残余应力进行动态跟踪,但残余应力不再消除时即适时停止处理过程,这一步又称为振动处理过程。

*四步:振动处理完毕后,振动时效设备自动对被时效处理工件的参数进行再一次检测,以便依据JB/T5926-91或JB/T10375-2002标准,对振动时效进行判定。这一步又称为时效效果检测过程或振后扫描。

振动时效工艺实际上是指对工件的几个振动时效参数的确定,振动时效的几个主要参数是:振动频率、振动时间、动应力、工件的振型(用来确定工件的支承位置,激振器和传感器的装夹位置) ,下面将对这几个参数进行较为详细的说明。

一、振动频率的确定

在共振状态下,可用*小的振动能量,使工件产生*大的振幅,得到*大的动应力和动能量,从而使工件中的残余应力消除的更,工件获得的尺寸稳定性效果更好。

振动时效中的共振状态,是在外部激振器激振力的持续作用下,*件处于“受迫振动”时的一个特殊状态。它的条件是激振频率接近工件的固有频率,这时振动特性中的振幅—频率曲线出现一个峰值,振幅的陡然*大对振动时效产生附加动应力有利。

工件在振动时效时是一个振动体,它与其支承用的弹性橡胶垫和激振器组成为一个振动系 统,当该系统进行自由振动时,根据振动学原理,它的共振频率仅与系统本身的质量、刚度和阻尼有关。这个频率是由系统固有性质所决定的,称为固有频率。

振动时效中一个工件和它的支承体组成振动学中一个质量和一个弹簧的振动系统,它的固有频率可用下列通式表示:

fn‘ =2π 式中:fn——固有频率(Hz) ;K——弹簧的刚度(Kg/cm) ;m——振动体质量(Kg)。

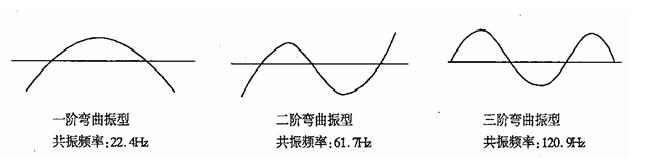

图4-1示出了某均质等截面梁弯曲振动时的频率及相应的振型。 由振动频率的方程解及上图可知,具有几个自由度的振动系统,有几个固有频率,按低至高频顺序分别称为:*一固有频率(基本固有频率);*二固有频率......。对于每一个固有频率都有一个确定的位移形态,称为振型,就是说,对应每一个固有频率都有对应的一个振型。

工件振动频率的确定也就是振型的确定,振型的分析是振动时效工艺的关键,根据振动时效工件可能出现的振型,合理地支撑工件及装卡激振器的位置。振型的分析可参考下图进行。

工件的固有共振频率可用振动时效设备本身来测定,以JH-200A系列振动时效设备为例,只要按一下控制器面板上的 “运行”按钮,整套装置就会在其扫频范围内寻找出被时效工件的固有共振频率,并将固有频率值、固有频率下所对应的工件的*大振动加速度值及工件在固有频率周围的振动趋势图打印出来,使操作者一目了然。

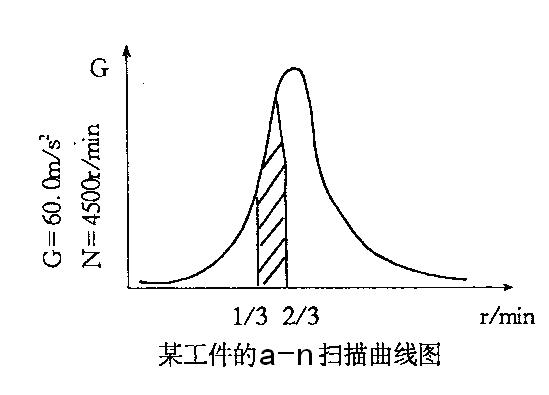

振动频率一般选择在共振峰前沿,即工件的亚共振区,一般确定在共振峰高度的~所对应的频率范围内,如图4-2所示,该工件的固有共振频率为4500r/min,共振时产生的*大振动加速度(峰值)为100.0m/s2,则对工件的振动时效频率就确定为工件的振动加速度值在60.0-80.0m/s2区域内所对应的频率。具体的确定方式有二种:

1.手动调节。首先将激振器频率调节到工件固有频率以下100r/min处,即4400r/min,观察控制器上加速度的值,然后再用手动慢慢升速,使加速度值升高在60~80m/s2范围内,具体掌握在多大的频率下,还要看工件的振动情况,若工件在共振状态时振动很激烈,则可选择在1/3~1/2范围内,若工件振动不是很激烈,则选择在1/2~2/3范围内。

2.自动调节。JH-200A系列全自动控制器会自动地控制整套设备对工件进行频率、振动情况的测定,并给出数据及曲线图,并根据*系统自动地确定对工件的振动频率,这一切无需人工干预,而需按一下自动按钮就可完成。

二、振动时间的确定

由于各种*件的结构和重量不同,残余应力的大小和分布不同,振动时效时选用的振动时间也应有所不同。振动时间的长短对振动时效的效果,尤其是获得*佳技术和经济效果是有一定影响的。

振动工艺是选择在工件的亚共振区进行较长时间的亚共振处理,那么,究竟选择多长时间为宜呢?经过大量的试验证明,振动消除残余应力大部分是在前5分钟内完成的,5分钟之后的处理效果已不再明显。为此,我们一般按表4-1原则选择振动处理时间,经过十几年的证明,基本上能满足振动工艺的要求。 表4-1

工件重量(T) | <1 | 1—3 | 3—6 | 6—10 | 10—50 | >50 |

振动时间( min) | 8 | 12 | 15 | 20 | 25 | 30~40 |

如果工件的刚度较大,振动不是很激烈,可在表4-1的基础上再延长3~5分钟的振动时间。

三、动应力的确定

振动时效过程中,激振器施加给工件以与其周期交变力相对应的动态附加应力。附加动应力与工件原存残余应力叠加后,所造成的局部或整体塑性变形,就能使工件残余应力松驰、均化和消除,并提高金属基体的抗变形能力。这是使工件尺寸精度稳定化的关键。

所以,动应力是振动时效中有决定性作用的参数,它不仅与工件中的原始残余应力值有关, 而且与工件被处理后的强化和尺寸精度稳定化有直接关系。当σ动 +σ残 ≥σS 时(σ动 —激振器施加给工件的周期性动应力,σ残 —残余应力,σS —材料屈服强度*限),工件会产生少量的塑性变形,使残余应力峰值下降,原来不稳定的残余应力得到松弛和匀化。同时由于包辛格效应,经时间的循环后,工件材料的当量屈服强度由原来的σS 上升,直到与所受的应力相等,工件内部不再产生新的塑性变形,此时塑性变形变成弹性变形,工件的弹性性能得到强化,从而使工件的几何尺寸趋于稳定。

微观上,因金属具有将机械能转变成热能的性质,即使在σ动 +σ残 ≤σS 时,交变的动应力与残余应力相叠加,驱使工件内部晶格的内部位错和晶界产生微观滑移,引起微量塑性变形,促使大量错位(部分集中在杂质上,另一部分聚集到晶粒间界上)发生连锁反应,从而使工件的残余应力得到松弛或均化,在宏观上表现为尺寸稳定、刚度、耐腐蚀性、耐疲劳性提高,金属内耗下降,塑性得到改善。

许多研究和实践证明,用过载系数K所表示的*件原始残余应力和动应力(峰一峰)值之比,即K=动应力/残余应力,能体现振动时效工艺中它们间的依存关系,并能用来鉴定振动时效处理的有效性。资料指出:使工件尺寸精度稳定的K值为0.45左右为宜。

如果动应力施加的比较小则消除残余应力的效果比较差;如果动应力施加的太大,有可能超过工件的疲劳强度,甚至抗拉强度,引起工件疲劳强度的下降,甚至断裂。

JH系列振动时效装置的内部软件系统已具备自动判定动应力是否合适的功能,如果动应力不够,打印机会自动地打印出让您加大动应力的指令,如果动应力太大,系统会自动关机,避免引起不良后果,并通知操作者来减小动应力,所以使用JH系列振动时效装置可令您放心。