咨询热线:18151922896

咨询热线:18151922896

联系电话:025-84312185

传真:025-84312185

网址:

邮箱:juhangvsr@163.com

地址:南京市光华路156号

刺绣机机架在生产过程中会产生大量的残余应力,如果不进行消除应力,在使用的过程中会因焊接残余应力的释放而造成局部变形,影响其工作性能。传统的消除残余应力方法是采用热时效,但因其消耗大量人力物力等缺点,急需寻找其他新的方法代替。本文就是研究振动时效去应力工艺,通过试验来验证其可行性。

测试工件介绍

被振工件:12机头电脑绣花机架

机架参数:L:6138mm W:1195mm

H:850mm M:1121kg

机架材质:0235钢 焊材:T442

振动时效去应力方案

理论上,只要动应力在任何振动频率下足够大,被振机架就能达到均化残余应力和稳定尺寸的效果。然而,根据振动理论可知,在工件的共振频率下进行振动,振动处理时间短,时效效果好,能量消耗也最小。同时,也要避免因局部动应力集中而引起的机架开裂破坏。本文根据机架的形状和构造确定两种振型来对机架进行共振处理:扭曲振动和弯曲振动。

由材料力学分析可知,在相同的载荷下距机架两端1/5处弯矩最小,即此位置为机架的振型节线。将垫块放置在这里时,机架将容易起振,也易获得较好的振动效果。

扭曲振动

将激振器固定于机架一端,激振器偏心轮旋转平面垂直于支点平面,从而使整个机架呈扭曲运动,加速度传感器放在机架中点,以获得较高的振动信号。

弯曲振动

将激振器固定在机架中点,激振器偏心轮旋转方向与支点平面平行,加速度传感器放在机架一端,以获得较高的振动信号。

振动时效去应力工艺实施

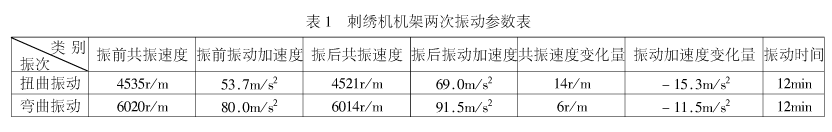

振动时效是可以进行二次时效的方法,为*大消除应力,本文对同一工件采用了两种振型分别施振。在振动前,需要先对机架扫频以确定激振频率,选择合适的激振力,并开启振动。理论上讲,振动时间越长,振动消除的应力也越大。然而,由于振动本身是一个重复加载过程,必然以降低工件的疲劳寿命为代价。因此,在应用中振幅稳定后应停止振动。本次实验采用聚航科技生产的JH-200A全自动振动时效设备,具有自动、手动、设定三种控制模式,我们选择自动模式,当振幅稳定后可自动停机,以下是两次振动的具体参数

振动时效效果判定

振动时效效果主要是指构件振动后残余应力消除、均化以及抗变形能力的提高和尺寸精度的稳定化。振动时效效果评定方法有三种:参数曲线观测法、残余应力测量法和精度稳定性检测法。本文根据构件特点并考虑到其他条件的因素,不采用精度稳定检测法,而改用动应力测量法。

本文在机架上选取10个测点进行残余应力测量,振前5个、振后5个。2个测点进行动应力测量。

曲线观测法

从两次振动时效曲线图可以看出,加速度时间曲线上升后下降然后变平,振后加速度转速曲线比振前的峰值升高且峰值点左移,根据JB/T5926-91中规定可知振动方案有效。

残余应力测量法

测量结果表明:焊后残余应力水平不很高,振动前后机架的*大残余应力σmax平均值下降31%,主应力差平均值Dσ下降15%。但同时注意到测点1的数值振后反而升高,这可能由于该点处在机架端部,而此处刚性较大,动应力相对较小,故消除应力效果不明显;另外,机架端部焊缝集中,应力场复杂,鉴于振动前后测点并不完全重合,而是有一定的距离,故测得的数据不能反应实际状况。总体测试效果表明,经振动时效工艺后机架的残余应力明显下降,应力分布得到一定程度的均化,机架稳定性和抗变形能力得到提高,本次试验方案取得良好效果。

动应力测量法

试验结果表明,当动应力大于10MPa时就可以获得消应力效果。而从测量的数据看刺绣机架的动应力幅值为33-47MPa,这说明振动时效工艺可靠。

结论

1. 根据JB/T5926-2005标准,用工艺曲线和扫频曲线进行振动时效工艺效果评定,结果证明工艺有效。

2. 用盲孔法对机架进行残余应力测量,结果表明,经过振动时效刺绣机机架的*大残余应力σmax平均值由117MPa下降到80MPa,下降31%,说明工艺效果良好。

3. 用动应力方法对工艺效果评定,结果表明,两次振动的残余应力下降量分别为67MPa及38MPa,总下降为45%,也说明振动时效去应力效果有效。

实践经验表明,振动时效去应力效果一般在20%-50%之间,但考虑到机架为大钢梁构件,焊缝不多且分布也不复杂,因而,其原始残余应力水平较低(平均应力约110MPa)。鉴于这些因素,可以认为本次试验的消应力效果是良好的。