咨询热线:18151922896

咨询热线:18151922896

联系电话:025-84312185

传真:025-84312185

网址:

邮箱:juhangvsr@163.com

地址:南京市光华路156号

本文以Q345钢结构箱型柱为测试对象,对电渣焊和埋弧焊两种焊缝进行超声波消除应力处理,研究超声冲击工艺对焊接残余应力的影响。其中埋弧焊焊缝采用全覆盖冲击和焊趾冲击两种冲击工艺,并对不同超声波冲击方法的焊缝进行残余应力测量,了解分析超声波时效与残余应力变化的规律,判断此工艺的应用价值。

试验用的焊接结构是一个带有连接块的箱型柱,它是某建造中电视塔的一段,整个塔由多段箱型柱焊接而成。箱型柱由80mm厚度的Q345钢板采用埋弧焊焊接而成,在有连接块区域采用全熔透埋弧焊,其他区域采用非熔透埋弧焊。柱内有筋板,采用埋弧焊与箱型柱板焊接,筋板与箱型柱封口垂直焊缝采用电渣焊。连接块与箱型柱也采用埋弧焊焊接,它用于与其它柱进行螺栓连接。

超声波去应力工艺

设备采用聚航科技生产的JH-Q50超声冲击去应力设备,进行了焊趾冲击和全覆盖冲击两种工艺试验。冲击时设备工作电流为1.3-1.6A,振动频率约20KHz,冲击效率为3.6cm2/min。焊趾冲击是指仅对焊趾进行三排线状滑移冲击;全覆盖冲击是指对全焊道进行平面游动冲击,母材区受冲击宽度为3-5mm。

残余应力测量方法

采用盲孔法进行焊接残余应力测量,仪器采用聚航科技的JHMK残余应力测试系统。对于埋弧焊焊缝,测量点位在焊缝中心位置。对于电渣焊焊缝,由于焊缝位于箱型柱内部,因此,只测量封口处焊缝截面上残余应力。

焊后残余应力测量结果

对焊后箱型柱上的埋弧焊和电渣焊焊缝进行了初始焊接残余应力测量。电渣焊测点设在立焊封口处,熔池呈方孔状,故测点在实际焊缝的断面上,受四边母材的拘束,应力呈平面双向拉伸状况。由于电渣焊焊速低,热输入量大,焊缝温度下降较慢;焊后拉应力带比较宽,但应力水平不是很高;焊接完成后,还需把封口堆高打磨到母材的平面,故其焊接残余应力进一步削降,测得σmax=170MPa,σmin=124MPa,σx=145MPa,σy=148MPa,属正常的分布。

在连接块附近的埋弧焊是全熔透焊缝,按一般规律,σmax及σx可达到母材的σs,对Q345钢约为350MPa,测得σmax=238MPa,σx=190MPa,低于一般状况;造成残余应力不高的原因是;箱型柱在埋弧焊完成后,尚需进行对内筋板的电渣焊及连接块的焊接。由于后期焊道的多次热应变作用,该焊缝的残余应力峰值必然会下降。

在无连接块的箱型柱部位,采用非熔透埋弧焊,熔透深度约为板厚的1/2,按一般规律,σmax及σx也可达到母材的σs,对Q345钢约为350MPa,σy在三分之一的σs水平,约为120MPa。测量结果为σmax=339MPa,σx=332MPa;σy=116MPa,与理论规律十分一致。

焊缝超声冲击消应力效果分析

对电渣焊封口焊缝和全透埋弧焊焊缝进行了全覆盖冲击,冲击前后测点的距离约为50-100mm;对非熔透埋弧焊焊缝进行了三种工艺试验;未冲击、焊趾冲击与全冲击;三种工艺间的测点距离为200mm和100mm,以分离不同工艺的相互影响。

电渣焊焊缝

由电渣焊缝冲击前后残余应力结果显示超声冲击处理可以在焊缝表面形成压应力。由于电渣焊封口平面与母材平面齐平,冲击使电渣焊缝截面上表面形成一压应力薄层,使原始应力发生明显变化,测量了一个深度打磨点和二个浅度打磨点的残余应力,得到冲击后平均应力为σmax=-49MPa,下降值为219MPa,下降率为129%。

埋弧焊的焊趾冲击

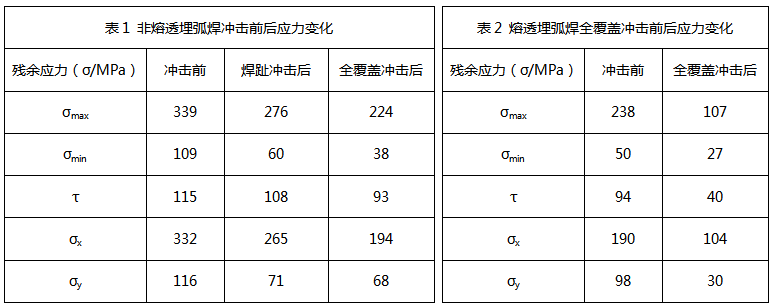

仅对埋弧焊的焊趾进行冲击,测点设在焊缝中央,距熔合线距离为22.5MM;由于测点表面没有收到冲击,故测量结果反映了焊趾冲击后的扩散效果。这里包括二个方面作用,一方面焊趾冲击可以在熔合线处形成塑性压应变,这可以从电渣焊冲击的效果推断,压缩变形对周边原始应力分布的重新调整作用;另一方面超声冲击产生的类似振动时效的作用也使残余应力变化。冲击前后应力变化见表1,结果表明;超声波对焊趾的冲击,不仅能提高焊趾的应力集中,而且对焊缝产生一定的消应力效果,对σmax的消除值为36-97MPa,平均为64MPa。通常情况下,焊趾是疲劳的裂纹区域之一,故焊趾冲击可以改善焊趾应力集中,提高焊接接头的疲劳寿命。

埋弧焊的全覆盖冲击

全覆盖冲击的消应力效果包括由于冲击生成的表面压应力对原始应力分布的调整以及超声振动时效的作用,其表面为生成压应力的薄层。但由于粘贴应变片的平面大于2cm*2cm,故需对焊缝中心圆弧凸起及冲击糙面进行打磨,打磨深度估计为1-2mm,且钻孔深度为2mm,测量结果反映了一定深度的应力水平,测量结果见表2。

综合表1、表2结果可知,对非熔透埋弧焊,冲击前原始应力水平σmax=339MPa;冲击后σmax=224MPa,消应力值为115MPa,消应力效果为34%。对熔透埋弧焊,冲击前原始应力水平为238MPa,冲击后σmax=107MPa,消应力值为131MPa,消应力效果为55%。由于表面打磨的影响,埋弧焊焊缝上未检测到压应力,但通过埋弧焊的测量结果及与电渣焊的比较,可知压应力层应该处于焊缝的浅表面,它对近表面的拉应力有明显的消除效果。

结论

1. 立柱电渣焊封口,残余应力呈平面双向均拉状况,有σmax=170MPa,σmin=124MPa,σx=145MPa,σy=148MPa,属于正常的分布。在连接块附近的全熔透埋弧焊,受后期焊道的多次热应变作用,残余应力不高,σmax=238MPa,σx=190MPa,低于一般状况。其他区域采用非熔透埋弧焊,σmax=339MPa,σx=332MPa,σy=116MPa,与理论分布规律十分一致。

2. 采用超声波技术消除应力,可以在焊缝表面形成压应力层,超声冲击对一定深度的表层有消除应力的效果,在采用对焊道全覆盖冲击时,对2-4mm深度层消应力效果可达34%-55%。

3. 采用焊趾冲击法,可以修复焊趾的缺陷,降低应力集中。并伴随其压应力区的作用可以在一定程度上降低未受冲击焊缝的残余应力,下降率达30%。