咨询热线:18151922896

咨询热线:18151922896

联系电话:025-84312185

传真:025-84312185

网址:

邮箱:juhangvsr@163.com

地址:南京市光华路156号

钻机制造过程中会有许多大型焊接件,如,井架片段、井架底座、机房底座等。由于工作环境条件恶劣,工件在工作过程中,多次出现基本尺寸发生变化、断裂裂纹等情况。开裂部位多发生在焊缝焊接处及热影响区,除材料本身特性及结构应力等原因外,我们认为工件基本尺寸发生变化,产生裂纹的主要原因是焊接应力产生的。为了消除焊接应力,就必须对这些工件进行时效处理。如果采用自然时效,需要数月甚至几年的时间才能完成,产品生产周期特别长;如果采用热时效,则建热时效炉投资巨大,并且要消耗大量能源。因此,决定采用振动时效方法对大型焊接件进行消除残余应力,本文主要对振动时效工艺参数进行了研究。

振动时效工艺研究

正确选择工艺参数才能获得良好的时效效果,下面针对公司生产的40LDb型石油钻机大型焊接件-井架下座的振动时效工艺参数进行研究。

支撑点、激振点、拾振点的选择

一般来说,支撑点、激振点、拾振点的位置应根据工件的几何形状选择,支撑点应选在波节处,激振点和拾振点应选在波峰处。

W型石油钻机井架下座长9265mm,宽2400mm,高1425mm,长与宽之比等于3.86大于3,长与高之比等于6.5大于5,即可认为该工件是梁型,其振动为弯曲振型。因此,橡胶垫四点应支撑在距两端2/9处,即2060mm处,激振器应用弓形卡栏固定于井架下座的中间一侧,加速度计用永磁铁固定在井架下座原理激振器的一个角上。

激振频率测定

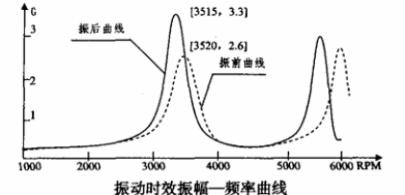

激振频率应选择在共振峰的前沿,即接近共振峰的压共振区内,这样可以避免工件的硬化、软化和疲劳损坏,并且振动效果稳定。启动激振器,使它从起始转速自动升速,测绘振幅-频率特性曲线。从曲线上可以看出有两个共振频率,一个是3520转/分,加速度值为2.6g,另一个是5900转/分,加速度值为2.8g。因为两个共振频率的加速度幅值相差不大,我们根据噪音低,防止设备高负荷运转两个方面的原因,选择第一个共振频率,为了保证在亚共振区内进行激振,我们选择3515转/分为激振频率。

激振力的调整

改变激振力的大小,是通过改变激振器的偏心距来实现的。也就是说,通过改变激振器的偏心档位来实现。经过反复试验,我们发现将激振器的偏心档位设置在第四档井架下座能获得zui为理想的振动时效处理效果。

激振时间的确定

实际工作中,应根据被振工件的尺寸、形状、材质、重量,并且配合检查工件尺寸稳定性,通过多次试验才能找出zui佳振动时效处理时间。

在对井架下座振动时效处理的过程中,我们测绘了振幅-时间曲线,从图中我们可以看出,振动时效前5分钟残余应力变化zui快,15分钟以后趋于稳定。因此,我们确定对井架下座的处理时间为20分钟。

振动时效效果评定

曲线判断法

振动处理过程中,从振幅-时间曲线和振前、振后振幅-频率曲线变化来检测,凡出现下列情况之一时,即可判定为达到振动时效工艺效果。

A、振幅-时间曲线上升后变平;

B、振幅-时间曲线上升后下降然后变平;

C、振幅-频率曲线振后的比振前的峰值升高;

D、振幅-频率曲线振后的比振前的峰值点左移;

E、振幅-频率曲线振后的比振前的带宽变窄。

如图所示:振动时效过程中测出的振幅-频率曲线,比较振前、振后扫描的两条曲线,发现第一个共振峰幅值由原来的2.6g增大到3.3g,波峰由原来的3520转/分左移到3515转/分,因此可以判定井架下座达到了振动时效工艺效果。

工件尺寸稳定性测量

近年来,我们采用比较法来研究分析,即对井架下座的几项主要精度测试项目,经振动时效后存放一段时间对精度保持情况做了测试比较,证明了振动时效后,底座的尺寸精度保持情况良好。

总结

振动时效是一项高效节能、工艺简单,具有显著经济效益和社会效益的新技术,它节约能源,减少环境污染、生产周期短、效率高,在很大范围内可以代替热时效,尤其在大型焊接件中,效果尤为显著,为我国节能、低碳、环保做出了贡献。