咨询热线:18151922896

咨询热线:18151922896

联系电话:025-84312185

传真:025-84312185

网址:

邮箱:juhangvsr@163.com

地址:南京市光华路156号

某厂家新研发一种新型双幅板组合滑轮,为了验证双幅板组合滑轮的安全性和可靠性,工厂制作了一个实验滑轮,委托南京聚航科技有限公司对其进行应力测试试验。

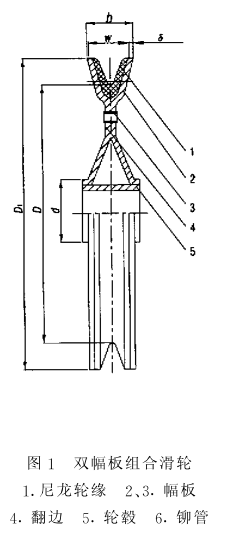

双幅板组合滑轮结构及测点位置介绍

双幅板组合滑轮结构如下图所示,其两块钢质圆盘形幅板通过翻边4与轮毂5结合,同时,圆盘形幅板的圆周上开有一定数量的铆管孔,由空心铆管6将两块圆盘形幅板2牢固地铆在一起,组合成为一个钢制轮体。轮缘1是具有开口的尼龙圆环,其截面呈楔形,嵌入两幅板构成的凹槽内,由于自锁作用,轮缘1不需要紧固件紧固而牢靠地固定在轮体上,更换方便,轮缘被钢丝绳磨损报废后,只需更换轮缘,这尼龙轮缘对钢丝绳的磨损比钢质轮缘要小得多,这就大大提高了钢丝绳和滑轮的寿命。

双幅板组合滑轮的轮幅截面中两块幅板2经压制呈“A”形,不同于“1”形开口截面,是一种闭口截面。在相同载荷作用下,在“A”形截面上产生的最大剪应力、约束扭转正应力和约束扭转剪应力小于“1”形开口截面,因此“A”形截面的滑轮整体稳定性和局部稳定性好于“1”形截面的滑轮。由于应力小,滑轮的幅板厚度就可减小,从而减小滑轮的自重。

试验滑轮的主要结构参数如下;

绳槽底径:D=480mm

滑轮外径:D1=580mm

轮毂孔径:d=85mm

轮缘宽度:b=85mm

尼龙轮缘宽度:w=65mm

铆管数量:9个mm

根据试验滑轮绳槽半径,选用加载钢丝绳直径为28.5mm,取钢丝绳的安全系数n=6,钢丝绳的破断张力Tb=473.45KN,额定张力约8t。取4t和8t两级加载,其目的是为了检查和测量滑轮在轻载和满载条件下的应力和技术状况。

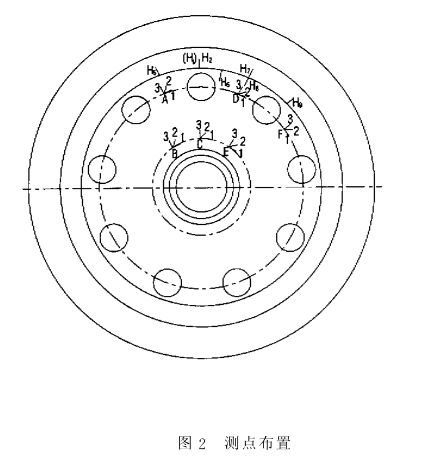

试验工况是当测点H2、H5、H7、H9分别在垂直位置时加载试验。目的是考核在同一位置和不在同一位置加载时各测点的应力和技术状况。

应力测试结果分析

因为实验滑轮是双幅板组合滑轮,也是板结构,受力情况复杂,所以我们分析应力测试结果时,结构上是从轮毂到轮幅,受力方向上是从滑轮的圆周方向到滑轮的直径方向4个层次。

测点H1、H2、H9在轮幅圆孔的正上方,H1在滑轮的另一侧,位置与H2相对应,H5和H7分别布置在两铆管孔圆心连线的中垂线上。H5布置在紧靠尼龙轮缘开口的地方。

如果试验滑轮的轮幅上没有圆孔,尼龙轮缘上没有开口,应该说这5个测点的受力情况应基本一样。正因为存在上述情况,所以测试结果就不同了,H5与H7相比,因为H5布置在紧靠尼龙轮缘的开口上,它受到一个集中力的影响,无论在哪种情况下加载,H5点的应力值都要比H7点大一倍甚至更多。H5、H7和H2、H9相比,因为H2、H9布置在铆管孔的正上方,由于铆管孔的存在,大大削弱了这里的强度,测试结果也表明了这一点。例如,H9无论在何种情况下加载,它的应力值都在48MPa左右,而H5点应力值只有16MPa左右,H7点应力值则更小,但H2点的应力值却达到139.2MPa。因为对H2的测试结果有疑问,所以对H2进行了两次贴片,多次测试,其结果都是一样。对于这种异常情况,我们从H2、H5和H7、H9测点处绳槽在满载时的张开量上找原因,满载时,H5、H7和H9位置的绳槽张开量为0.2mm。H2位置的张开量为0.25mm。说明H2处的刚度较差。这可能是造成H2应力异常的直接原因。如果想要一个较为合理地解释,最好再做一只和试验滑轮完全一样的滑轮,尼龙开口位置也完全相同,进行对比试验就清楚了。

H6本应粘贴在轮幅圆孔轮缘之间的轮幅上,因为这里没有位置贴片,我们只好偏斜一个位置贴应变片H6,它和H8同在一个圆周上。试验滑轮是组合式的,由两片组合而成的轮幅上的圆孔是空心铆管的孔。我们把在滑轮与铆管孔同直线、铆管到轮缘这一狭长条单独取出来,他就是一个压弯组合的悬臂梁,其根部的剪应力最大。H6接近这个位置,基本反应原来位置的受力情况。而H8与它有所区别,所以H6无论在何情况下加载,应力值都在86MPa左右,H8只有75MPa左右。测试结果与理论分析基本上一致的。

A、D、F这三个测点与空铆管的圆心同在一个圆周上,都是应变花,如果没有尼龙轮缘的开口,铆管的外壁与轮幅都是同样均匀地紧密结合,则这三个测点的应力值都应相同或者接近。但是应变花A是粘贴在尼龙轮缘的开口上,也就是说钢丝绳对轮缘的压力没有直接传递到应变花A上。所以无论在何种工况下加载,A点的三个应变片的应力值都远远小于D和F相对应的三个应变片的应力值。D和F的应力值也有差异,但不是很大。造成差异的原因可能是因为轮幅是板结构,受力复杂,再就是铆管与幅板铆接时铆管外壁与幅板配合的间隙沿圆周都不尽相同。

A、D、F这三个测点应力值在幅板上是相对较小的,这与它所处的位置有关。

测点B、C、F同处一个圆周上,紧靠轮毂附近。理论和测试结果都表明这个部位也是滑轮轮幅上受力较大的地方。但是,由于这三个点又处于不同的直径上,所以它们的测量值又有很大的差异。B应变花处在与A同一直径上,正对着尼龙轮缘的开口,只有当H5在垂直位置加载时,应变花B的1、2、3片的应力值才稍微大于C和E所对应的应变片的应力值。其他工况下,均大大小于C和E的值。C和E相比较,除H5在垂直位置加载以外的任何工况,E点的测试值都大于C点的值。其原因就是C点处在与通过铆管中心的直径上,力的传递因空心铆管而有所减弱。

此外,从滑轮的直径方向来看,滑轮轮幅的受力情况,组合滑轮的结构决定了滑轮轮幅在直径方向靠近轮缘和轮毂处的应力值最大,而处于与铆管中心同一圆周上附近的应力相对较小,测试结果也充分说明了这一点。

结语

由于试验滑轮是组合结构,受载后结构体内的应力变化与载荷分布较为复杂,从4t到8t的两级加载中,有的测点应力值不呈线性变化。但是所有测点的应力值均小于Q23J钢的许用应力值[σ],当载荷为100%额定载荷时,位于幅板绳槽根部的测点H2处最大应力虽已达139.2MPa,但仍小于材料的许用应力值[σ]。所以厂家这种双幅板组合滑轮的承载能力满足安全性能要求,尼龙轮缘与轮体结合牢固,试验中无变形、检脱、异常声响等情况。能满足各类钢丝绳驱动的工作需要。

以上就是双幅板组合滑轮应力测试介绍,如果想要了解更多详情,可咨询南京聚航科技有限公司,我们欢迎您的联系。