咨询热线:18151922896

咨询热线:18151922896

联系电话:025-84312185

传真:025-84312185

网址:

邮箱:juhangvsr@163.com

地址:南京市光华路156号

F型伞形钻架动臂的断面结构形式是通过SAP5大形结构分析程序有限元法电算结果分析对比选用的,为验证动臂电算结果的可靠性,根据电算设计的动臂结构图,对动臂进行了静态应变测试。经过模拟静态负载实验,证实了动臂静态强度的可靠性和忽略偏载剪应力存在可行性。

动臂受力工况分析

伞钻动臂受力最大的情况是在钻凿井筒的周边孔时,此时有两种工况:

1. 推进器处于悬空状态,称为第一工况。此时,动臂承受的载荷主要是推进器重量、凿岩机重量、钎杆重量、液压操纵台重量等,计算最大载荷为:G1max=Gt+Ga+Gr+Gh

式中 G1max——第一工况时,动臂承受的最大载荷

Gt——推进器重量

Ga——凿岩机重量

Gr——钎杆重量

Gh——液压操作台重量

2. 凿岩机处在钻凿炮孔的过程中,称为第二工况。此时动臂承受的载荷除有推进器重量、凿岩机重量、钎杆重量及液压操纵台重量以外,还有补偿油缸对工作面的预紧力和有变化的凿岩机的冲击力。那么,此时的计算最大载荷为:G2max=-G1max+Fp1+Fp2

式中 G2max——第二工况时,动臂承受的最大载荷

Fp1——凿岩机的冲击力

Fp2——补偿油缸对工作面的预紧力

以上两种工况作为动臂静态强度最大载荷情况,也作为静态强度实验的模拟载荷。

应变测试实验过程

动臂模拟加载装置

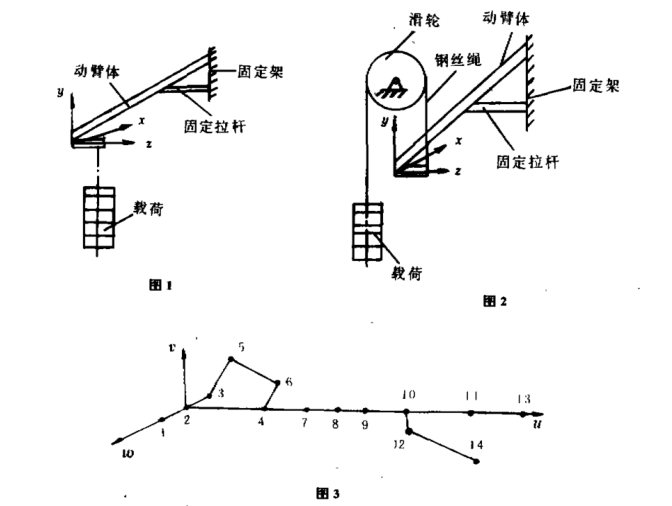

图1为第一工况动臂模拟加载装置,图2为第二工况动臂模拟加载装置。为简化实验部件,原动臂、支臂、油缸和倾斜油缸用固定拉杆代替。加载办法按两种工况分别进行,用标准码加载。测量仪器采用聚航科技生产的JHYC静态应变仪,多通道测量、软件式操作、功能强大、精度高。

贴片位置选择原则

1. 能够代表电算标定的14个结点中主要的断面位置。

2. 能够包括危险断面、内力有变化的断面和形状尺寸有变化的断面。

3. 能够代表一些需要了解其应力状态的断面。

图3为电算动臂力学模型结点图。根据贴片选择原则,在结点7断面处W轴正向贴有检验扭转应力的贴片,在结点12、13断面处W轴正向贴有应变花,以检验动臂侧面剪应力的影响。对电算标定的4、7、8、9、10、11各断面,按主应力为已知方向选用箔式应变单片,对12、13断面选用箔式应变花。

加载方法

1. 第一工况按2000N、4000N、5000N三级加载。

2. 第二工况按1000N、2000N、3000N三级加载。

动臂的静态应变测试

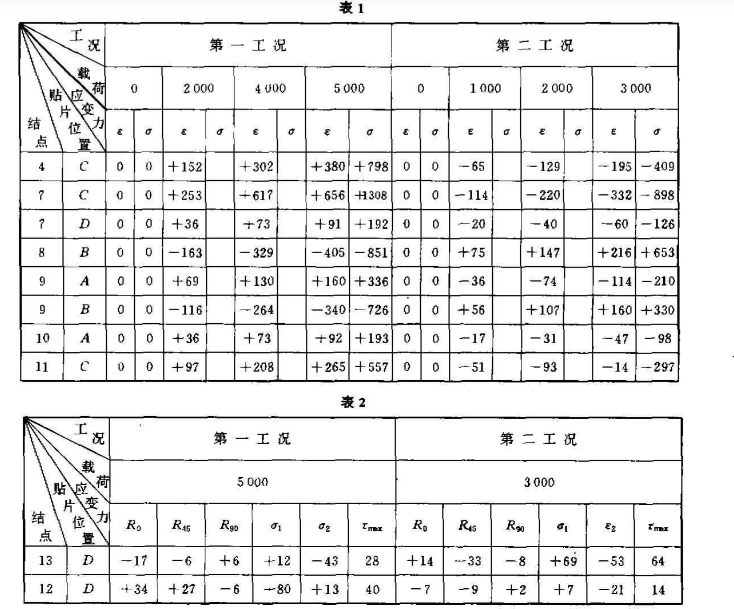

表1、表2为全部实验采集的应变值和部分换算的应力值。(A为断面右上角;B为断面左下角;C为断面上中点;D为断面右中点)

从表1、表2中的电测统计应力值,可得知7点处两种工况电测应力值较大。在第一工况下,最大弯曲应力σmax1=130.8MPa,在第二工况下,最大弯曲应力σmax2=89.8MPa,按20号无缝钢管σ=250MPa,则其安全系数分别为n1=250/130.8≈1.91,n2=250/89.8≈2.78。从静态最大弯曲应力值分析,一般安全系数宜取1.6-1.7,所以认为此结构偏于安全的。

实验结论

动臂的强度设计既要保证凿岩机钻凿状态工作的稳定性,提高钻孔速度,又要使整机重量不超过伞钻标准规定的限度,适应竖井井筒掘进机械配套提升能力的要求。从动臂静态强度实验分析得出如下结论:

1. 新设计的动臂结构强度是好的。

2. 为提高7点处的强度,应适当加强7点的筋板,以减少应力。

3. 从电测扭转剪应力值看,数值是较小的,对各结点危险部位的应力状态单元体的最大主应力影响不大,电算时,忽略剪应力的影响是可行的。