咨询热线:18151922896

咨询热线:18151922896

联系电话:025-84312185

传真:025-84312185

网址:

邮箱:juhangvsr@163.com

地址:南京市光华路156号

振动时效常常被认为是消除工件残余应力的方法,但一系列试验研究表明,振动时效对消除和均化残余应力都有作用。振动时效对减少和均化残余应力皆有着良好作用,这是由于在振动过程中,工件受周期性附加应力的作用,在应力集中处首先发生局部的塑性变形,继而又在整体上发生较大的塑性变形。峰值应力处产生的塑性变形较大,而其它部位则相对较小。正是由于这种塑性变形导致了工件中残余应力的降低和均匀化。

*件在振动时效前后发生塑性变形是振动消除应力的确定。因此,许多人测量过*件振动处理前后的尺寸变化。实际测量表明,即使附加应力与残余应力叠加后,仍不超过材料的弹性*限时,*件也会产生塑性变形。

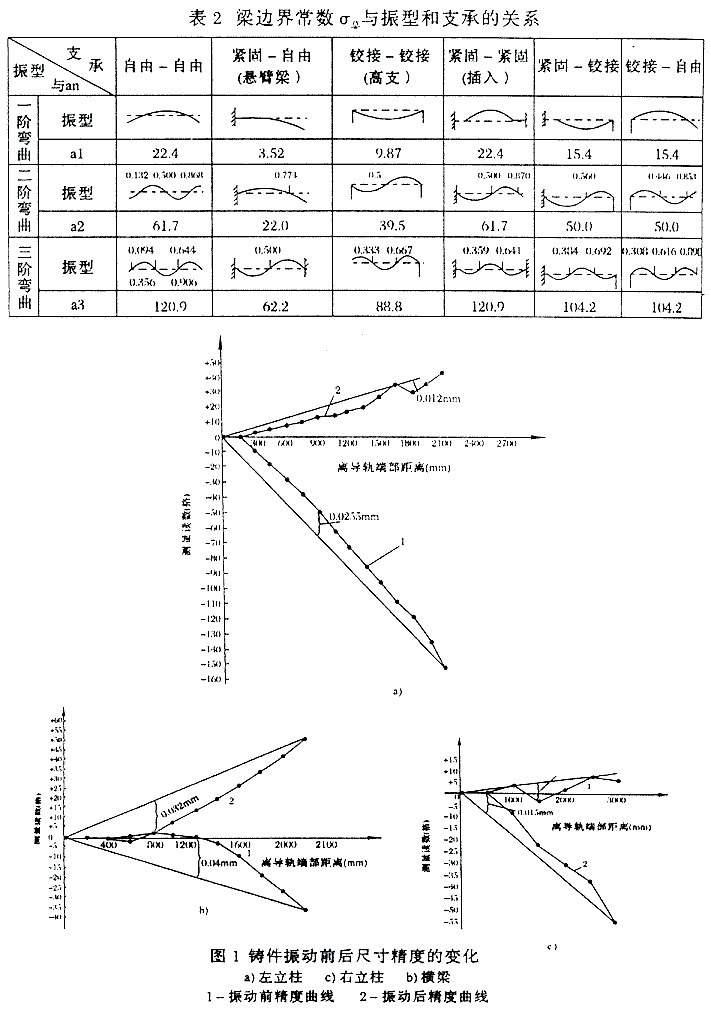

某种龙门刨床的立柱和横梁铸件在振动处理前后*件在振动过程中变形并不是无休止的,达到一定程度后继续施加振加,尺寸精度并不继续发生变化,这说明*件尺寸已达到稳定。在生产中常常依此判断振动时效的效果及确定振动处理的时间。表1为一种机床床身铸件在振动处理过程中的变形与振动时间的关系。

点的标号 | 1-1 | 2-2 | 3-3 | 4-4 | 5-5 | 6-6 | 7-7 | 8-8 | 9-9 | 10-10 |

振前 | +3 | +2.5 | +1.5 | -0.5 | -2 | 0 | +1 | +1 | -1 | -1 |

振后15分钟 | +4 | +3 | +2 | 0 | -2 | -2 | +0.5 | +0.5 | -1 | -2 |

振后30分钟 | +4 | +3 | +2 | 0 | -1 | -2 | +1 | +1 | 0 | 0 |

振后45分钟 | +4 | +3 | +2 | 0 | -1 | -2 | +1 | +1 | -0.5 | -0.5 |

表1

进行上述试验时,首先在铸件导轨面上选择一个基准点和若干测量点,用准确的水平仪测量出各测量点相对于基准点的不直度误差,由表2可知,经过振动处理15分钟后,除2点外,其余各测量点与基准点的相对位置都发生了变化。振动30分钟后,测量点中有5个不再发生进一步的变化,振动45分钟后所有各点都达到稳定。

综上所述所可以看出,振动时效使工件在交变应力作用下产生塑性变形,松驰了工件中的残余应力.故振动时效过程是*件塑性变形的产生和逐渐稳定的过程,也就是残余应力减小和稳定化的过程.尺寸精度的变化,示于图1所示。

*件的变形不仅取决于残余应力的大小和分布,还与松驰刚性和抗变形能力有关。振动时效不仅能够减小和均化残余应力,还可提高材料的抗变形能力。对振动处理后的工件进行加静载和加动载试验,可证实这一点。

某种车床床身铸件,外廊尺寸为1160X232X190mm,材料为HT30-54,重105kg,导轨经表面淬火处理。采用振动时效消除残余应力并稳定其尺寸精度,其振动时效的工艺参数为:动应力-+0.75kgf/mm2 ,时间-累积时间为60分钟。振动后把它与未经振动的同种床身铸件进行抗变形能力的对比试验,静载试验时,在床身铸件上加1吨静载,加载时间10分钟。卸载后再加4.5吨重静载,保持15分钟。每次加载前后分别测量铸件两导轨垂直面内的不直度,比较振动件和未振动件加载前后尺寸精度变化量,变形越小表明抗变形能力越强。从试验结果可见,重为100kg左右的铸件,加其10倍重量的静载时,经振动时效的铸件的抗变形能力比未经处理的铸件提高70%以上;加更大静载时(4.5吨),抗变形能力仍可提高20%。还对一种仪表机床床身进行了承受静载和动载的对比试验,床身铸件材质为HT20-40铸铁,尺寸为1100X80X180mm,重80kg.施加的静载荷重200kg,动载荷为频率50Hz的+2 . 5kgf/m2 的交变应力。

从数据清楚地表明了振动处理的铸件比不经时效的铸件抗静载能力提高30%左右,抗动载能力提高1~3倍,抗温度变形能力也提高近30%。与经过热时效的铸件相比,振动件的抗静载能力高40%以上,抗动载能力提高70%。

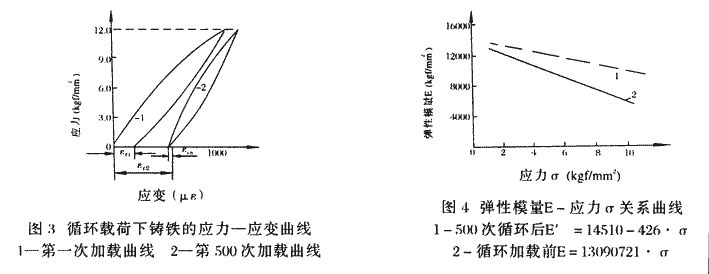

铸件经振动时效后抗变形能力的提高,可以用循环加载下铸铁弹性性能的提高来解释。振动时效实质上是对*件附加一种循环应力。铸铁组织中由于存在着石墨和局部的微观夹杂物、缺陷,在受到拉伸载荷时没有明显的比例*限。在应力作用下伴随着弹性变形的产生,同时也产生塑性变形。这种塑性变形在循环应力不超过其适应性*限σL 的情况下,以过循环次数后,即可大部分或全部消失。应力一应变曲线由原始的开口型(图3中曲线1)变为闭口型(曲线2)。残余变形的逐渐消失使铸铁的弹性性能加强,弹性模量显著提高。图4所示结果说明,循环加载后Eσ 的提高在应力较大时表现得更为明显。

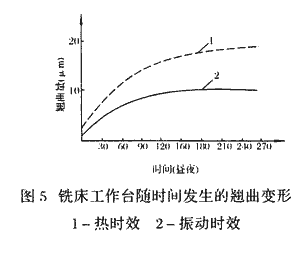

国内外大量试验和实用事例证明,振动时效对于稳定*件的尺寸精度具有良好的作用,其作用不仅表现在长期使用过程中尺寸精度变化量较小,而且能在较短的时间内使*件尺寸达到稳定,以下面的五种情况为例,同一种铸件分别进行了振动时效,热时效和自然时效,在同样的时间内观测其随时间而发生的翘曲变形量和翘曲变形的持续时间。由数据结果可知,铸件在振动时效后的变形量小,其值仅为热时效和自然时效变形量的一半左右。同时,经振过时效的铸件变形的持续时间也*短,在30~60天内尺寸精度便达到稳定,而经热时效的铸件需100~150天才能稳定,而自然时效的铸件尺寸持续变240~270天。由图5亦可看出,经振动时效工作台的铸件,达到尺寸稳定的时间比热时效处理的铸件所需时间要短,这一对比实验可以充分证明,振动时效能有效的稳定铸件尺寸精度。

国内外大量的应用实例证明,振动对稳定*件的尺寸精度具有良好的作用。然而,对于振动时效稳定尺寸精度的机理,迄今为止尚无系统的,满意的解释。

从宏角度分析,振动时效使*件产生塑性变形,降低和均化残余应力并提高材料的抗变形能力,无疑是导致*件尺寸精度稳定的基本原因。从分析残余应力松驰和*件变形中可知,残余应力的存在及其不稳定性造成了应力松驰和再分布,使*件发生塑性变形。故通常采用热时效方法以消除和降低残余应力,特别是危险的峰值应力。振动时效同样可以降低残余应力,*件在振动处理后残余应力通常可降低20~30%,有时可达50~60%,同时也使峰值应力降低,,使应力分布均化除残余应力值外,决定*件尺寸稳定性的另一重要因素是松驰刚性,或*件抗变形能力。有时虽然*件具有较大的残余应力,但因其抗变形能力强,而不致造成大的变形。在这一方面,振动时效同样表现出明显的作用,由振动时效的加载试验结果可知,振动时效件的抗变形能力不仅高于未经时效的*件,也高于经热时效处理的*件,通过振动而使材料得到强化,使*件的尺寸精度达到稳定。

从微观方面的分析,振动时效可视为一种以循环载荷的形式施加于*件上的一种附加应力。众所周知,工程上采用的材料都不是理想的弹性体,其内部存在着不同类型的微观微陷,铸铁中更是存在着大量形状各异的切割金属基体的石墨。故而无论是钢、铸铁或其它金属,其中的微观缺陷附近都存在着不同程度的应力集中。当受到振动时,施加于*件上的交变应力与*件中的残余应力叠加。当应力叠加的结果达到数值后,在应力集中*严重的部位就会超过材料的屈服*限而发生塑性变形。这塑性变形降低了该处残余应力峰值,并强化了金属基体。而后,振动又在另一些应力集中较严重的部位上产生同样作用,直至振动附加应力与残余应力叠加的代数和不能引起任何部位的塑性变形为止,此时,振动便不在产生消除和均化残余应力及强化金属的作用,上述解释已由大量的试验加以证明。此外,还有些研究者从位错、滑移等金属理论上加以解释。