咨询热线:18151922896

咨询热线:18151922896

联系电话:025-84312185

传真:025-84312185

网址:

邮箱:juhangvsr@163.com

地址:南京市光华路156号

箱形结构件是由主体框架和辅助部件拼焊而成。在焊接过程中,由于热输入的影响,结构中不同板厚的折弯、冲压部件便会在焊接过程中产生不均匀的塑性变形。焊接完成后,构件内部便会残留大量焊接应力。焊接残余应力是造成构件断裂、变形及应力腐蚀的重要原因,不仅影响结构的承载能力还影响其使用性能。

为消除残余应力,厂家多采用传统的热处理方法,但由于受到工件尺寸、材质及生产周期的制约其难于应用。而振动时效工艺具有生产周期短、消除应力显著、不受环境场地限制等优点。

应用振动时效工艺消除箱形结构件残余应力,通过试验对比分析,研究振动时效对长直焊缝残余应力大小、分布及底板平面度、硬度的影响。

实验材料及设备

箱形结构件材质为低合金高强钢,构件尺寸为750*260*240mm,质量0.7t。箱形结构件由U形折弯板、端板、底板及相关组件通过气保焊焊接而成。

设备采用南京聚航科技有限公司的JH-600A1振动时效设备,采用高速变频伺服电机,激振力大、寿命长、时效效果好。

检测仪器采用JHMK多点残余应力测试系统,由JHYC静态应变仪和JHZK钻孔装置组成。软件进行设置后,自动实时计算残余应力,并实时显示和保存应力应变数值,测量直观明了,精度高。

振动时效工艺方法

取4件箱形结构件左右对称布置于振动平台上,结构件做4点固定支撑,支撑点选在平台振动时波节及附近位置。激振器放在中间对称位置上,这种振动模型阻力小,易于获得较大振幅的共振。

为取得zui佳振动效果,根据箱形结构件特点、自身质量、残余应力的大小及分布,选取振动时效的时间为30min。

残余应力测量方法

采用盲孔法对焊缝中的残余应力进行测量。测量前,对测试焊缝的表面进行打磨并用酒精棉去污。粘贴固定应变片后,用打孔装置打出一个直径为1.5mm,深2.0mm的盲孔。将待测长直焊缝划分为2个测区Ⅰ和Ⅱ。其中Ⅰ测区中的6个测点均分布在长直焊缝,从左至右顺序标记为1、2、3、4、5、6;Ⅱ测区中的4个测点其中前2个测点位于长直焊缝的引弧端,后2个测点位于熄弧端,测点标记为1#、2#、3#、4#。各测区振前与振后的测点相等,振前测点位于振后测点左侧,相距10mm。

残余应力测试结果及分析

为避免单件测量误差对分析结果的影响,将4件箱形结构件相同位置的测量结果取平均值,平均值分别用1、2、3、4、5、6及1#、2#、3#、4#表示,对测量结果进行以下分析。

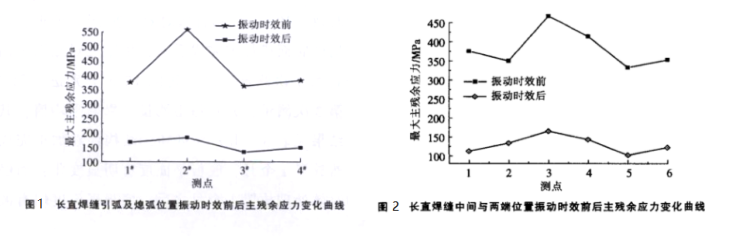

如图1所示,长直焊缝引弧位置zui大主残余应力高于熄弧位置。振动时效后,zui大主残余应力幅值较振动时效前明显减小。前者是因为焊接过程中的热输入相当于对构件进行预热,使得熄弧位置温度场的变化更加均匀,焊后应力较小;后者在于振动时效使得构件发生共振,在激振力作用下,zui大主残余应力位置不断发生微小的塑性变形,应力松弛后主残余应力下降。

如图2所示,长直焊缝应力的分布表现为中间高两端底的形态,这可能是由于箱形结构使得构件两端的冷却速度高于中间位置的冷却速度,导致不同位置焊缝收缩量不同而产生的。

图1及图2显示,振动时效能够有效降低焊缝残余应力,并使得焊后残余应力均匀化。通过振动时效处理箱形结构件zui大主残余应力极值为179.12MPa,箱形结构件作为高周疲劳刚性部件,负载应力设计为110MPa,当负载应力与残余应力极值叠加后仍远低于结构的屈服强度345MPa,使得构件在使用过程中不会出现失稳现象。

结论

1.振动时效显著降低了箱形结构焊缝残余应力,使应力、硬度均匀化。

2.通过振动时效处理,箱形结构的底面平面度尺寸稳定性增强,满足了设计要求。